ریخته گری موم گمشده ، یک روش ارجمند برای تولید اجزای فلزی پیچیده ، در صنایع اعم از هوافضا تا جواهرات مورد استفاده گسترده قرار می گیرد. با این حال ، دستیابی به دقت بالا در محصول نهایی نه تنها به ایجاد الگوی دقیق و ریخته گری بلکه در یک سری مراحل مهم پس از پردازش وابسته است. این مراحل کیفیت سطح ، دقت بعدی و خصوصیات مکانیکی را تصحیح می کند و یک ریخته گری خام را به یک قسمت مهندسی دقیق تبدیل می کند.

1. برداشتن اسپری و دروازه

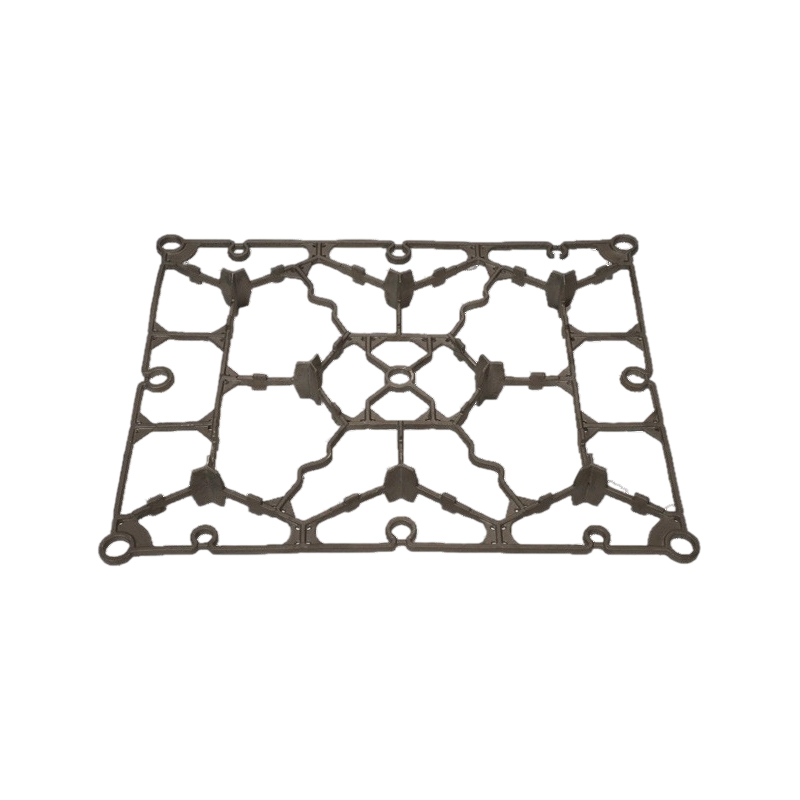

اولین مرحله پس از ریخته گری شامل برداشتن دقیق اسپری ها ، دروازه ها و دونده ها است که از طریق آن فلز مذاب در قالب جریان می یابد. حذف نادرست می تواند غلظت استرس یا میکرو تکه ها را معرفی کند. ابزارهای برش دقیق (به عنوان مثال ، تیغه های پوشیده از الماس یا برش لیزر) از بین بردن تمیز و کنترل شده بدون آسیب رساندن به ویژگی های ظریف اطمینان حاصل می کنند. برای اجزای با ارزش بالا ، ممکن است از روشهای غیر تماسی مانند EDM (ماشینکاری تخلیه الکتریکی) برای از بین بردن استرس مکانیکی استفاده شود.

2. پایان سطح: از بین بردن نواقص

حتی بهترین ریخته گری ها بی نظمی های سطح مانند برس ، لایه های اکسید یا مواد سرمایه گذاری باقیمانده را نشان می دهند. درمانهای کلیدی سطح شامل موارد زیر است:

انفجار ساینده: با استفاده از دانه های شیشه ای ریز یا ذرات آلومینا برای از بین بردن آلاینده های سطح و لبه های خشن صاف.

اچ شیمیایی: حذف انتخابی اکسیدهای سطح با محلول های اسید یا قلیایی ، به ویژه برای آلیاژهای مانند فولاد ضد زنگ یا تیتانیوم مؤثر است.

لرزش لرزش: ایده آل برای اجزای کوچک ، این فرآیند سطوح را به طور یکنواخت با استفاده از رسانه های ساینده در یک محیط ارتعاش کنترل شده صیقل می دهد.

برای اتمام های فوق العاده صاف ، ماشینکاری جریان الکتروپل یا میکرو ساینده می تواند به زبری سطح زیر میکرون دست یابد ، برای کاربردهای زیست پزشکی یا نوری بسیار مهم است.

3. عملیات حرارتی: بهینه سازی خصوصیات مکانیکی

بسیاری از آلیاژهای ریخته گری برای تقویت مقاومت ، انعطاف پذیری یا مقاومت در برابر خوردگی به حرارتی نیاز دارند. روشهای متداول عبارتند از:

بازپرداخت راه حل: ریزساختار آلیاژ را با گرم کردن به دمای خاص و به دنبال آن خاموش شدن سریع ، همگن می کند.

تسکین استرس: تنش های داخلی ناشی از خنک کننده ناهموار را کاهش می دهد و از پیچ و تاب در هنگام ماشینکاری بعدی جلوگیری می کند.

سخت شدن بارش: برای آلیاژهای مانند فولاد ضد زنگ 17-4 pH استفاده می شود ، این فرایند سختی را از طریق پیری کنترل شده افزایش می دهد.

کنترل دقیق دما و جو (به عنوان مثال ، خلاء یا گاز بی اثر) برای جلوگیری از اکسیداسیون یا ترشح سازی بسیار مهم است.

4. اصلاح بعدی: ماشینکاری و سنگ زنی CNC

با وجود صحت ریخته گری موم از دست رفته ، برخی از مؤلفه ها به ویژگی های تحمل محکم نیاز دارند (به عنوان مثال ، سوراخ های نخ یا سطوح آب بندی). ماشینکاری CNC تضمین می کند که ابعاد بحرانی مشخصات را برآورده می کند ، در حالی که سنگ زنی JIG به دقت در سطح میکرون برای هندسه هایی مانند تیغه های توربین یا انژکتورهای سوخت دست می یابد. دستگاه های اندازه گیری مختصات (CMM) یا اسکنرهای لیزر مطابقت با مدل های CAD را تأیید می کنند.

5. آزمایش غیر مخرب (NDT)

برای تضمین یکپارچگی بدون آسیب رساندن به قسمت ، روشهای NDT ضروری است:

بازرسی اشعه ایکس: حفره های داخلی ، اجزاء یا تخلخل را تشخیص می دهد.

آزمایش نافذ رنگ: ترک های سطح نامرئی را برای چشم غیر مسلح مشخص می کند.

آزمایش اولتراسونیک: ضخامت دیواره را اندازه گیری کرده و نقص های زیرسطحی را تشخیص می دهد.

برای مؤلفه های مهم ماموریت (به عنوان مثال ، تیغه های توربین هوافضا) ، سی تی اسکن نقشه برداری نقص سه بعدی با وضوح زیر 10μm را فراهم می کند.

6. پوشش های محافظ و آبکاری

پیشرفت های سطح نهایی مقاومت سایش ، زیبایی شناسی یا عملکرد را بهبود می بخشد:

آبکاری نیکل الکترول: محافظت از خوردگی یکنواخت برای هندسه های پیچیده ارائه می دهد.

PVD (رسوب بخار فیزیکی): پوشش های نازک و سخت مانند نیترید تیتانیوم برای کاربردهای پوشاک بالا.

آنودایزاسیون: برای تقویت مقاومت اکسیداسیون برای آلیاژهای آلومینیوم استفاده می شود.

دقت در ریخته گری موم از دست رفته صرفاً نتیجه ای از فرآیند ریخته گری نیست بلکه اوج اوج پردازش دقیق است. با ادغام برش پیشرفته ، اتمام سطح ، عملیات حرارتی و تکنیک های کنترل کیفیت ، تولید کنندگان می توانند به مؤلفه هایی دست یابند که از خواسته های دقیق مهندسی مدرن برآورده یا فراتر رود. از آنجا که صنایع به سمت کوچک سازی و عملکرد بالاتر فشار می آورند ، تسلط بر این مراحل پس از پردازش برای باز کردن تمام پتانسیل های ریخته گری موم از دست رفته محوری خواهد بود. $ $ $