در صنایعی که دقت آن غیر قابل مذاکره باشد-فضا ، دستگاه های پزشکی ، انرژی و مهندسی خودرو-مأمورین به طور فزاینده ای به تکنیک های پیشرفته متکی هستند تا تحمل های دقیق و خواسته های هندسی را برآورده کنند. در میان اینها ، ریخته گری موم از دست رفته دقیق (همچنین به عنوان ریخته گری سرمایه گذاری شناخته می شود) به عنوان یک استاندارد طلا برای تولید اجزای فلزی پیچیده با دقت بعدی استثنایی ظاهر شده است. اما دقیقاً چگونه این روش قرن قدیمی ، با فناوری مدرن تصفیه شده ، به چنین دقت قابل توجهی دست می یابد؟

1. بنیاد: پیچیدگی تکرار با الگوهای موم

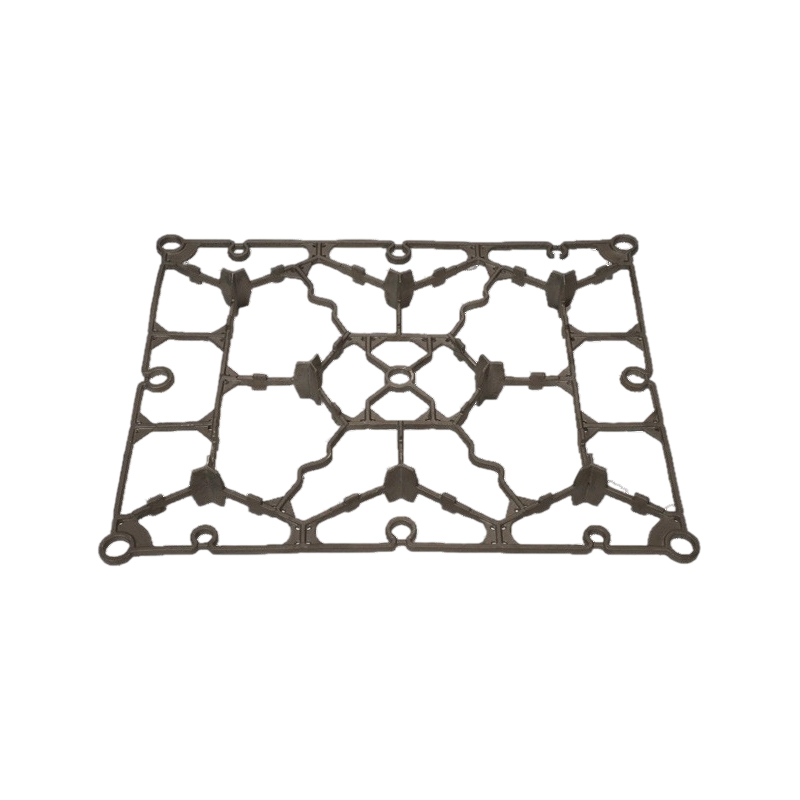

در هسته اصلی ریخته گری موم از دست رفته ، توانایی ایجاد ماکت های تقریباً کامل و حتی پیچیده ترین هندسه ها نهفته است. این فرآیند با یک الگوی موم با وضوح بالا ، که به طور معمول از طریق قالب تزریق با استفاده از ابزار دقیق تولید می شود ، آغاز می شود. مخلوط موم مدرن ، که برای پایداری ابعادی و حداقل انقباض (5 /0 ٪) مهندسی شده است ، اطمینان حاصل می کند که جزئیات ریز مانند دیوارهای نازک ، زیرپوش ها یا بافت های مقیاس میکرو-با وفاداری اسیر می شوند.

این مرحله محدودیت های ماشینکاری سنتی یا ریخته گری ماسه ای را از بین می برد ، جایی که دسترسی به ابزار یا خطوط جداسازی قالب اغلب قصد طراحی را به خطر می اندازد. در مقابل ، الگوی موم قربانی به یک منفی 1: 1 از قسمت نهایی تبدیل می شود و آزادی هندسی بی نظیر را قادر می سازد.

2. مهندسی پوسته سرامیکی: ثبات در شرایط شدید

هنگامی که الگوی موم با یک پوسته سرامیکی نسوز (از طریق غوطه وری تکراری و گچ کاری) پوشانده شود ، آزمایش واقعی دقیق آغاز می شود. مواد سرامیکی پیشرفته ، مانند زیرکونیا یا آلومینا-سیلیكات ، پایداری حرارتی و مکانیکی را در طول فرسودگی درجه حرارت بالا (800-1100 درجه سانتیگراد) و ریختن فلز متعاقب آن فراهم می كنند.

نوآوری های کلیدی در اینجا عبارتند از:

ضخامت پوسته کنترل شده: برای جلوگیری از اعوجاج در حالی که اجازه فرار گاز می شود بهینه شده است.

خصوصیات حرارتی شیب: لایه های داخلی در برابر فرسایش فلز مذاب مقاومت می کنند ، در حالی که لایه های بیرونی اتلاف گرما را مدیریت می کنند.

کنترل ابعادی زیر میلی متر: سیستم های غوطه وری خودکار رشد یکنواخت پوسته (تحمل 0.05 میلی متر) را تضمین می کنند.

این فاکتورها پیچ و تاب را به حداقل می رسانند و هندسه اصلی این مؤلفه را حتی در شیب حرارتی شدید حفظ می کنند.

3. جامد کنترل شده: دقت متالورژی

صحت فرآیند ریخته گری به چگونگی پر کردن فلز مذاب قالب سرامیکی و جامد شدن بستگی دارد. ریخته گری دقیق از دست رفته موم از تکنیک های جامد سازی جهت دار و سیستم های دروازه مخصوص آلیاژ برای حاکم بر نرخ خنک کننده استفاده می کند. به عنوان مثال:

تیغه های توربین برای از بین بردن مرزهای دانه از استحکام تک کریستالی استفاده می کنند.

ایمپلنت های پزشکی برای کاهش تخلخل از ریخته گری خلاء استفاده می کنند (<0.1 ٪ کسری باطل).

شبیه سازی دینامیک سیالات محاسباتی (CFD) طرح های دونده را بهینه می کند و از جریان فلز چند لایه برای جلوگیری از نقص ناشی از تلاطم اطمینان می دهد.

با کنترل سینتیک جامد سازی ، تولید کنندگان به خصوصیات مکانیکی سازگار دست می یابند و از فشارهای باقیمانده جلوگیری می کنند که می توانند مؤلفه های پس از ریخته گری را تحریف کنند.

4. پالایش پس از بازی: از شکل نزدیک به شکل تا مشخصات نهایی

در حالی که ریخته گری موم از دست رفته اجزای "شکل نزدیک به شبکه" را تولید می کند ، فرآیندهای ثانویه باعث افزایش بیشتر دقت می شوند:

ماشینکاری CNC: سطوح بحرانی به تحمل سطح میکرون (به عنوان مثال ، ISO IT6-IT7) به پایان رسید.

فشار ایزوستاتیک داغ (HIP): ریزگردها را در قطعات یکپارچگی بالا از بین می برد.

اسکن سه بعدی: اندازه گیری های غیر مخرب ابعاد در برابر مدل های CAD با دقت 25 میکرومتر.

این مراحل ، گرچه در مقایسه با ریخته گری معمولی حداقل ، از رعایت سخت ترین استانداردهای صنعت اطمینان حاصل می کند.

5. مطالعات موردی: تأثیر در دنیای واقعی

هوافضا: ون های توربین با کانال های خنک کننده داخلی (ضخامت دیواره: 0.3 میلی متر) از طریق ریخته گری موم از دست رفته 99.8 ٪ به دست می آورند و باعث کاهش مصرف سوخت موتور 12 ٪ می شوند.

ارتوپدی: قفس نخاعی تیتانیوم با ساختارهای شبکه متخلخل (اندازه منافذ 500 میکرومتر) انحراف <50 میکرومتر از طراحی را نشان می دهد و باعث تسریع در osseointegration می شود.

اتومبیل: نازل های انژکتور سوخت که از طریق این روش ریخته می شوند ، واریانس جریان هیدرولیک را به <1 ٪ کاهش می دهند و کنترل انتشار را بهبود می بخشند.

پل های ریخته گری موم از دست رفته شکاف بین جاه طلبی طراحی و تولید. با ترکیب علوم مواد ، کنترل فرآیند و اعتبار سنجی دیجیتال ، مؤلفه های پیچیده ای را با دقت و دقت در نظر می گیرد که پس از آن غیرقابل دستیابی تلقی می شود. برای صنایعی که عملکرد ، ایمنی و مقرون به صرفه از آن استفاده می کنند ، این روش فقط گزینه ای نیست-این راه حل قطعی برای تبدیل طرح های پیچیده به واقعیت قابل اعتماد است. $ $ $