سینی های عملیات حرارتی نقش مهمی در افزایش کارایی و اثربخشی فرآیندهای عملیات حرارتی دارند. چه در تولید، فلزکاری، یا پردازش مواد، این سینی ها مزایای قابل توجهی را برای بهینه سازی توزیع دما، بهبود توان عملیاتی و کاهش هزینه ها ارائه می دهند.

1. توزیع دمای پیشرفته

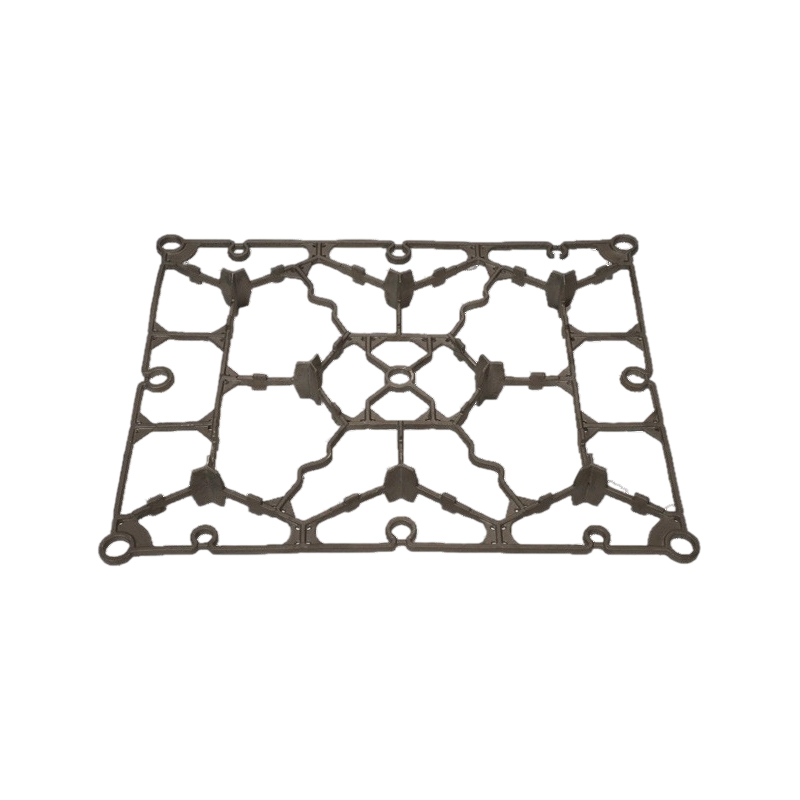

یکی از مزایای اولیه استفاده از a سینی عملیات حرارتی توانایی آن در افزایش توزیع دما است. در فرآیندهای عملیات حرارتی سنتی، گرمایش ناسازگار میتواند منجر به خواص ناهموار مواد، نقص یا حتی خرابی مواد شود. طراحی سینی امکان توزیع یکنواخت گرما را فراهم می کند و اطمینان حاصل می کند که اقلام تیمار شده برای مدت زمان مناسب در معرض محدوده دمایی مناسب قرار می گیرند. این منجر به بهبود نتایج در سختی، استحکام و سایر ویژگی های مواد می شود.

- جریان حرارتی یکنواخت: سینی با طراحی خوب تضمین می کند که گرما به طور یکنواخت در سراسر مواد توزیع می شود و نقاط گرم و سرد را به حداقل می رساند.

- نتایج ثابت: قرار گرفتن در معرض دمای ثابت به دستیابی به سختی، چقرمگی یا سایر خواص مطلوب مواد کمک می کند و در نتیجه محصولات نهایی با کیفیت بالا را به دست می آورند.

- کاهش خطر نقص: توزیع یکنواخت دما خطر ترک خوردگی، تاب برداشتن یا سایر عیوب در مواد تحت درمان را کاهش می دهد.

2. استفاده بهینه از فضا

سینی های عملیات حرارتی به طور خاص برای بهینه سازی استفاده از فضای موجود در کوره های عملیات حرارتی طراحی شده اند. سینی با سازماندهی موثر مواد تحت درمان، فضای موجود در داخل کوره را به حداکثر میرساند و امکان خروجی بالاتر را فراهم میکند. این بهینه سازی فضا به این معنی است که قطعات بیشتری را می توان در یک دسته پردازش کرد و نیاز به چرخه های متعدد را کاهش داد و در نهایت کارایی کلی فرآیند عملیات حرارتی را بهبود بخشید.

- توان عملیاتی بالاتر: قطعاتی که به درستی چیده شده اند روی یک سینی باعث می شوند تا اقلام بیشتری به طور همزمان پردازش شوند و راندمان تولید افزایش یابد.

- بهره وری بار بهبود یافته: سینی های عملیات حرارتی امکان توزیع بار بهتر در داخل کوره را فراهم می کند، مصرف انرژی را کاهش می دهد و اطمینان حاصل می کند که گرما به طور موثرتری استفاده می شود.

- زمان پردازش سریعتر: با استفاده بهینه از فضا، زمان لازم برای عملیات حرارتی مواد را می توان به میزان قابل توجهی کاهش داد و سرعت کلی تولید را بهبود بخشید.

3. بهره وری انرژی و کاهش هزینه

با استفاده از a سینی عملیات حرارتی می تواند منجر به صرفه جویی قابل توجهی در هزینه های انرژی شود. سینی ها برای بهبود راندمان انتقال حرارت در داخل کوره طراحی شده اند. سینیها با بهینهسازی جریان گرما و کاهش نیاز به زمانهای گرمایش طولانیمدت، به کاهش مصرف انرژی کمک میکنند. علاوه بر این، سازماندهی بهتر مواد در داخل کوره به این معنی است که انرژی کمتری در گرمایش ناکارآمد هدر می رود و در نهایت هزینه های عملیاتی را کاهش می دهد.

- کاهش مصرف انرژی: سینی عملیات حرارتی تضمین می کند که گرما با کارایی بیشتری اعمال می شود و میزان انرژی مورد نیاز برای رسیدن به دمای مورد نظر را کاهش می دهد.

- گرمایش سریعتر: با توزیع گرما بهتر، مواد سریعتر به دمای بهینه خود می رسند و مصرف کلی انرژی را کاهش می دهند و زمان فرآیند را بهبود می بخشند.

- هزینه های عملیاتی کمتر: با کاهش مصرف انرژی، هزینه کلی هر قطعه کاهش مییابد و در نتیجه تولید مقرونبهصرفهتر میشود.

4. کنترل فرآیند بهبود یافته

استفاده از سینی های عملیات حرارتی نیز به بهبود کنترل فرآیند کمک می کند. سینی ها امکان ردیابی بهتر محل قرارگیری مواد در داخل کوره را فراهم می کنند و کنترل دقیق تری بر چرخه عملیات حرارتی ارائه می دهند. این دقت به ویژه در کاربردهایی که نیاز به پروفیل های دمایی خاص و خواص دقیق مواد دارند بسیار مهم است. با کنترل بیشتر بر فرآیند تصفیه، اپراتورها می توانند اطمینان حاصل کنند که مواد به طور یکنواخت و ثابت گرم می شوند.

- مانیتورینگ دقیق دما: سینیها موقعیت سنسورهای دما یا دستگاههای نظارتی را آسانتر میکنند و اطمینان میدهند که دادههای دقیق در طول فرآیند جمعآوری میشوند.

- کنترل دقیق بر درمان: سینی های عملیات حرارتی نظارت و تنظیم بهتر چرخه های گرمایش را تسهیل می کند و قوام محصول نهایی را بهبود می بخشد.

- کاهش خطای انسانی: سازماندهی ارائه شده توسط سینی ها امکان فرآیند ساده تری را فراهم می کند و خطر خطای انسانی در هنگام بارگیری و تخلیه مواد را کاهش می دهد.

5. حمل و نقل مواد و مزایای ایمنی

سینی های عملیات حرارتی نیز پیشرفت های قابل توجهی در حمل و نقل مواد و ایمنی ارائه می دهند. طراحی سینی امکان بارگیری، تخلیه و جابجایی آسان مواد در داخل کوره را فراهم می کند. با استفاده از سینی برای حمل مواد، اپراتورها می توانند اطمینان حاصل کنند که اقلام به طور ایمن در کوره قرار می گیرند و پس از تکمیل فرآیند خارج می شوند و خطر تصادف یا آسیب را کاهش می دهند.

- حمل و نقل ایمن: سینی های عملیات حرارتی به کاهش خطر سوختگی یا تصادف در هنگام دست زدن به مواد داغ کمک می کنند، زیرا سینی ها امکان کنترل بهتر در حین انتقال مواد را فراهم می کنند.

- حمل و نقل آسان: سینی ها به گونه ای طراحی شده اند که به راحتی جابجا و جابجا شوند و حمل و نقل مواد را هم در داخل و هم به خارج از کوره تضمین می کنند.

- به حداقل رساندن خطر آلودگی: با قرار دادن مواد در سینی، خطر آلودگی از مواد دیگر کاهش می یابد و از خلوص و کیفیت قطعات عملیات حرارتی اطمینان حاصل می شود.

6. سازگاری با سیستم های خودکار

در محیط های تولیدی مدرن، اتوماسیون نقش مهمی در افزایش کارایی و ثبات دارد. سینی های عملیات حرارتی با سیستم های بارگیری و تخلیه خودکار سازگار هستند و کارایی آنها را بیشتر می کنند. با ادغام سینی های عملیات حرارتی در سیستم های خودکار، تولیدکنندگان می توانند به سطوح بالاتری از دقت و توان دست یابند و در عین حال کار دستی و خطای انسانی را کاهش دهند.

- ادغام بدون درز با اتوماسیون: سینیهای عملیات حرارتی طوری طراحی شدهاند که در سیستمهای خودکار قرار میگیرند و از جابجایی مواد بدون نیاز به مداخله دستی اطمینان میدهند.

- دقت بهبود یافته: سیستمهای اتوماسیون به بهبود دقت قرار دادن مواد کمک میکنند و تضمین میکنند که عملیات حرارتی به طور یکنواخت در تمام قسمتها اعمال میشود.

- کاهش هزینه های نیروی کار: با خودکار کردن بارگیری و تخلیه مواد عملیات حرارتی، تولیدکنندگان می توانند نیاز به کار دستی را کاهش دهند و هزینه های عملیاتی را کاهش دهند.

سوالات متداول درباره سینی های عملیات حرارتی

سینی های عملیات حرارتی از چه موادی ساخته می شوند؟

سینی های عملیات حرارتی معمولاً از موادی ساخته می شوند که می توانند در برابر دماهای بالا مقاومت کنند، مانند فولاد ضد زنگ، آلیاژهای نیکل یا مواد سرامیکی. این مواد تضمین میکنند که سینی میتواند شرایط شدید داخل کورههای عملیات حرارتی را تحمل کند.

آیا می توان از سینی های عملیات حرارتی برای انواع فرآیندهای عملیات حرارتی استفاده کرد؟

بله، سینی های عملیات حرارتی را می توان در فرآیندهای مختلفی از جمله بازپخت، سخت شدن، تمپر کردن و تنش زدایی استفاده کرد. طراحی سینی سازگاری با کاربردهای مختلف عملیات حرارتی را بدون توجه به فرآیند تضمین می کند.

سینی های عملیات حرارتی چگونه قوام فرآیند عملیات حرارتی را بهبود می بخشند؟

سینی های عملیات حرارتی با اطمینان از توزیع یکنواخت دما و قرارگیری بهتر مواد، به نتایج سازگارتر کمک می کنند. این به سازندگان اجازه می دهد تا به خواص مواد یکنواخت دست یابند و تنوع بین قطعات را کاهش دهند.

آیا تمیز کردن و نگهداری سینی های عملیات حرارتی آسان است؟

بله، سینی های عملیات حرارتی به طور کلی به راحتی تمیز می شوند، به ویژه آنهایی که از فولاد ضد زنگ یا سایر مواد غیر خورنده ساخته شده اند. تعمیر و نگهداری منظم، مانند از بین بردن زباله ها و بررسی هرگونه علائم سایش، به افزایش عمر سینی ها کمک می کند.

نتیجه گیری

سینی های عملیات حرارتی یک ابزار ضروری در بهبود کارایی و اثربخشی فرآیندهای عملیات حرارتی هستند. از افزایش توزیع دما و بهینه سازی استفاده از فضا گرفته تا افزایش بهره وری انرژی و بهبود ایمنی، این سینی ها نقش مهمی در تضمین نتایج با کیفیت بالا در طیف وسیعی از صنایع ایفا می کنند. چه در زمینه تولید، چه فلزکاری یا هر بخش دیگری که نیاز به عملیات حرارتی دارد، ادغام سینی عملیات حرارتی در فرآیند شما می تواند به طور قابل توجهی بهره وری را بهبود بخشد، هزینه ها را کاهش دهد و کیفیت محصول نهایی را افزایش دهد.