ریخته گری موم از دست رفته دقیق (PLWC) مدتهاست که سنگ بنای تولید صنایع است که به اجزای فلزی پیچیده ، از توربین های هوافضا گرفته تا کاشت های زیست پزشکی نیاز دارند. با این حال ، حتی نقص جزئی در این فرآیند می تواند یکپارچگی جزئی ، افزایش هزینه ها و تأخیر در تولید را به خطر بیاندازد. برای بهینه سازی نتایج ، ریخته گری ها باید پروتکل های سختگیرانه ای را که به دلایل اصلی نقص های رایج پرداخته است ، اتخاذ کنند.

1. از بین بردن تخلخل انقباض از طریق جامد سازی کنترل شده

تخلخل انقباض ، یک چالش مداوم در ریخته گری موم از دست رفته ، هنگامی بوجود می آید که فلز مذاب به طور ناموزون در هنگام خنک کننده منقبض می شود. برای مقابله با این:

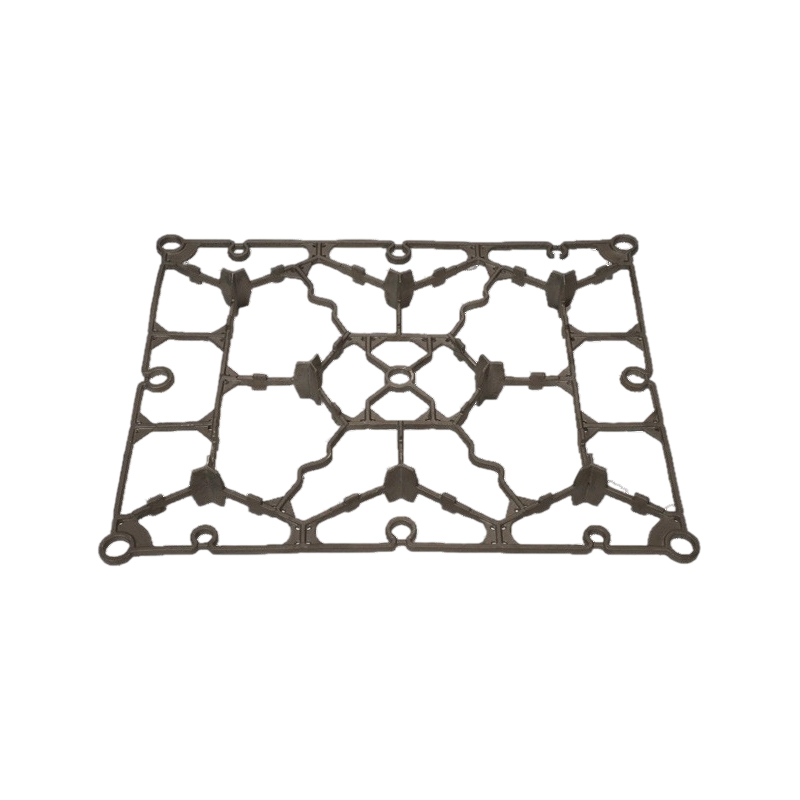

بهینه سازی سیستم های دروازه: شبکه های Sprue و Runner را برای اطمینان از جامد سازی جهت دار ، اولویت بندی بخش های ضخیم تر برای تحکیم آخرین.

ترکیب آلیاژ را تنظیم کنید: از آلیاژها با نرخ انقباض پایین تر استفاده کنید (به عنوان مثال ، سوپر آلوهای مبتنی بر نیکل با محتوای کربن کنترل شده).

ابزارهای شبیه سازی: اهرم دینامیک سیال محاسباتی (CFD) برای مدل سازی شیب های حرارتی و پیش بینی نقاط مهم.

2. مبارزه با زبری سطح از طریق دقت الگوی موم

نقص سطح اغلب از بی نظمی الگوی موم سرچشمه می گیرد. راه حل ها شامل:

ابزار با وضوح بالا: سرمایه گذاری در قالب های آلومینیومی با ماشین CNC برای الگوهای موم ، اطمینان از دقت بعدی 0.1 mm mm.

کنترل کیفیت موم: از موم های میکروکریستالی کم فشار خون با نرخ انقباض خطی <1.2 ٪ استفاده کنید.

پوشش خودکار: برای دستیابی به ضخامت پوسته یکنواخت (6-8 لایه توصیه شده) از دوغاب سرامیکی استفاده کنید.

3. جلوگیری از نقص نفوذ فلز

ترک خوردگی پوسته سرامیکی می تواند منجر به نشت فلزی شود و نقص "باله" را ایجاد کند. استراتژی های کاهش:

تقویت پوسته: اتصال دهنده های سیلیس کلوئیدی را به لایه های دوغاب اولیه برای افزایش سختی شکستگی اضافه کنید.

Dewaxing کنترل شده: پارامترهای اتوکلاو بخار باید با ضخامت پوسته - چرخه های معمولی: 150-180 درجه سانتیگراد در فشار 6-8 نوار تراز شوند.

بازرسی پس از دیواکس: از توموگرافی اشعه ایکس برای تشخیص ریزگردها قبل از ریختن فلز مذاب استفاده کنید.

4. به حداقل رساندن اجزاء از طریق بهداشت فرآیند

ذرات خارجی (سرباره ، فیلم های اکسید) خواص مکانیکی را تخریب می کنند. مراحل بحرانی:

محیط ذوب: برای کاهش اکسیداسیون ، از آرگون در کوره های القایی استفاده کنید.

پیش فیلتراسیون: از فیلترهای فوم سرامیکی (40-60 ppi) در سیستم های گیت برای به دام انداختن ناخالصی ها استفاده کنید.

آموزش کارگران: پروتکل های سخت PPE را برای جلوگیری از آلاینده های معرفی شده انسان اجرا کنید.

5. پرداختن به نادرستی های بعدی

حتی انحرافات جزئی می تواند اجزای آن را غیرقابل استفاده کند. اقدامات فعال:

کالیبراسیون انبساط حرارتی: با تنظیم ابعاد الگوی موم (به عنوان مثال ، مقیاس گذاری 0.3-0.5 ٪) ، انبساط پوسته سرامیکی را جبران کنید.

اتمام CNC پس از ریخت و پز: ماشینکاری تحمل محکم را برای ویژگی های مهم پس از بازی پس انداز کنید.

کنترل فرآیند آماری (SPC): متغیرهای مهم (به عنوان مثال ، فشار تزریق موم ، زمان خشک کردن پوسته) را با استفاده از سنسورهای زمان واقعی کنترل کنید.

دقیق بازیگران موم از دست رفته نیاز به هم افزایی فناوری پیشرفته ، علوم مادی و مدیریت گردش کار با نظم و انضباط دارند. با ادغام تجزیه و تحلیل پیش بینی کننده ، سیستم های خودکار و همکاری متقابل دپارتمان ، تولید کنندگان می توانند ضمن افزایش توان ، میزان نقص را تا 40 ٪ کاهش دهند. در عصری که دقت در سطح میکرون رقابت را تعریف می کند ، پیشگیری از نقص فعال فقط بهترین روش نیست-این یک ضرورت استراتژیک است. $ $ $