در دنیای تولید پیشرفته ، نواقص سطحی در اجزای فلزی می تواند منجر به خرابی های پرهزینه ، کاهش طول عمر محصول و عملکرد به خطر بیفتد. برای صنایع اعم از هوافضا تا وسایل پزشکی ، دستیابی به سطوح تقریباً کامل یک لوکس نیست-این یک ضرورت است. ریخته گری موم از دست رفته دقیق ، همچنین به عنوان ریخته گری سرمایه گذاری شناخته می شود ، به عنوان یک استاندارد طلا برای تولید قطعات پیچیده با حداقل نقص ظاهر شده است. اما چگونه این تکنیک قرن قدیمی ، تصفیه شده با فناوری مدرن ، چنین کیفیت سطح استثنایی را تضمین می کند؟

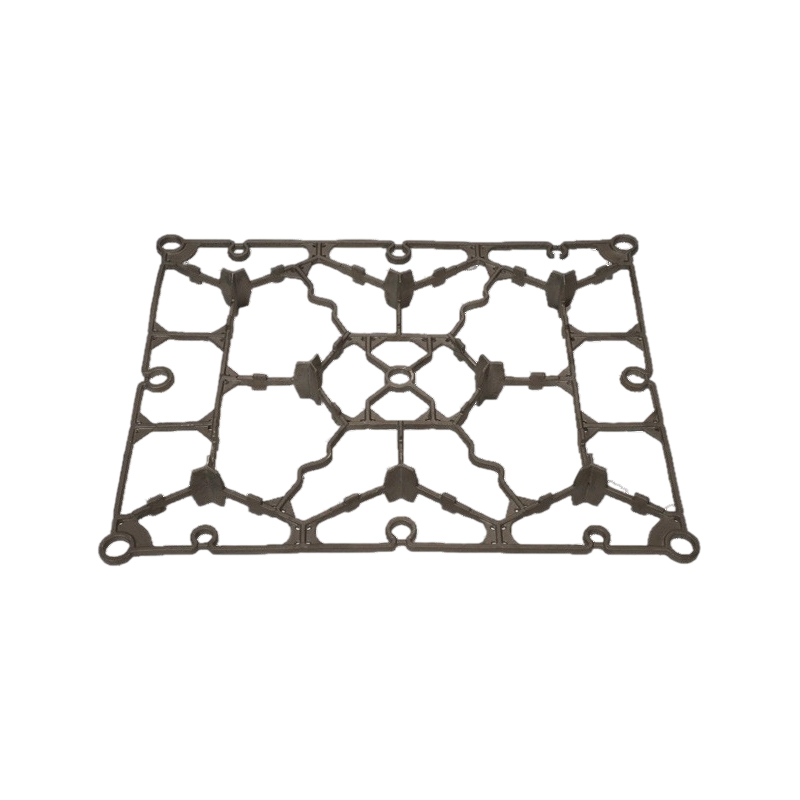

در هسته اصلی خود ، ریخته گری موم از دست رفته با ایجاد یک ماکت دقیق موم از قسمت آخر آغاز می شود. این الگوی موم با استفاده از قالب های با وضوح بالا ، که اغلب از طریق طراحی به کمک رایانه (CAD) و چاپ سه بعدی تولید می شود ، ساخته می شود و از دقت بعدی به میکرومتر اطمینان می دهد. سپس موم در چندین لایه از یک دوغاب سرامیکی پوشانده شده و یک پوسته قوی را از طریق یک فرآیند غوطه وری در حال ساخت است. پس از درمان ، مونتاژ در یک کوره گرم می شود و موم را ذوب می کند - از این رو اصطلاح "موم گمشده" - و یک قالب سرامیکی توخالی را پشت سر می گذارد. فلز مذاب مانند استیل ضد زنگ یا تیتانیوم در شرایط کنترل شده در این حفره ریخته می شود. پس از خنک شدن ، پوسته سرامیکی از بین می رود و یک قسمت فلزی را نشان می دهد که مدل موم اصلی را با وفاداری قابل توجه نشان می دهد.

به حداقل رساندن نواقص سطحی به چندین جنبه اصلی این روش وابسته است. اول ، الگوی موم به خودی خود اجازه می دهد تا سطوح فوق العاده صاف. هرگونه نقص جزئی در موم در فلز نهایی تکرار می شود ، بنابراین شروع با یک الگوی بکر بسیار مهم است. تکنیک های پیشرفته مانند نمونه سازی سریع تضمین می کنند که الگوهای تقریباً بی عیب و نقص هستند و خطر زبری یا گودال را کاهش می دهند. دوم ، فرآیند پوسته سرامیک نقش محوری ایفا می کند. این پوسته با استفاده از مواد سرامیکی ریز دانه در لایه های نازک و یکنواخت ، لکه دار و تخلخل گاز را به حداقل می رساند. این در تضاد با ریخته گری شن و ماسه است ، جایی که قالب های درشت می توانند حباب هایی را معرفی کنند که به عنوان نقص سطح ظاهر می شوند. علاوه بر این ، ثبات حرارتی سرامیک حتی توزیع گرما را در حین ریخته گری ، جلوگیری از پیچ و تاب یا ترک خوردگی تضمین می کند.

دقت بیشتر از طریق عوامل محیطی کنترل شده افزایش می یابد. ریخته گری های مدرن متغیرهایی مانند ریختن دما ، میزان خنک کننده و خلوص فلز را با ابزارهای دقیق نظارت می کنند. به عنوان مثال ، ریختن با کمک خلاء ، جیب های هوا را از بین می برد ، در حالی که خنک کننده آهسته و تدریجی تنش های داخلی را که می تواند به عنوان میکرو خرد باشد ، به حداقل می رساند. در نتیجه ، ریخته گری موم از دست رفته به طور مداوم به پایان می رسد سطح میکروینچ 125-250 (RA) ، در مقایسه با خروجی های سخت تر از سایر روش ها. این توانایی آن را برای برنامه هایی که خواستار تحمل هوایی هستند ، مانند تیغه های توربین در موتورهای جت یا ایمپلنت های جراحی پیچیده ، ایده آل می کند ، جایی که حتی نواقص جزئی می تواند منجر به خرابی فاجعه بار شود.

فراتر از کیفیت سطح ، این فرآیند مزایای گسترده تری را ارائه می دهد ، از جمله توانایی تولید هندسه های پیچیده و بدون ماشینکاری ثانویه ، که خود می تواند خراش یا برس را معرفی کند. داده های صنعت ، مانند گزارش های موسسه ریخته گری سرمایه گذاری ، تأیید می کند که این روش در مقایسه با ریخته گری معمولی ، نرخ نقص را تا 90 ٪ کاهش می دهد. با این حال ، برای حفظ این استانداردها به تکنسین های ماهر و کنترل کیفیت دقیق ، از جمله آزمایش های غیر مخرب مانند بازرسی اشعه ایکس ، نیاز دارد.

در نتیجه ، ریخته گری موم از دست رفته از طریق رویکرد دقیق و چند مرحله ای خود ، کمترین نقص سطح را تضمین می کند-با استفاده از الگوی سازگاری با وفاداری بالا ، پوسته پوسته شدن بهینه شده سرامیکی و کنترل فرآیند دقیق. این قابلیت اطمینان نقش خود را در بخش های بحرانی تقویت کرده و نوآوری را در حالی که هزینه های آن را از کار و زباله کاهش می دهد ، هدایت می کند. با تکامل تولید ، این تکنیک گواهی بر اینکه چگونه صنایع دستی سنتی ، تقویت شده توسط فناوری ، می تواند کمال را در جایی که مهمترین آن است ، ارائه دهد .