ریخته گری موم از دست رفته دقیق ، یک تکنیک قرن که برای تولید مدرن تصفیه شده است ، برای تولید اجزای پیچیده و تحمل بالا در صنایعی مانند هوافضا ، وسایل پزشکی و مهندسی خودرو ضروری است. با این حال ، دستیابی به نتایج بدون نقص نیاز به پیروی دقیق برای کنترل کنترل و روشهای نوآورانه دارد.

1. طراحی و تولید الگوی موم بهینه شده

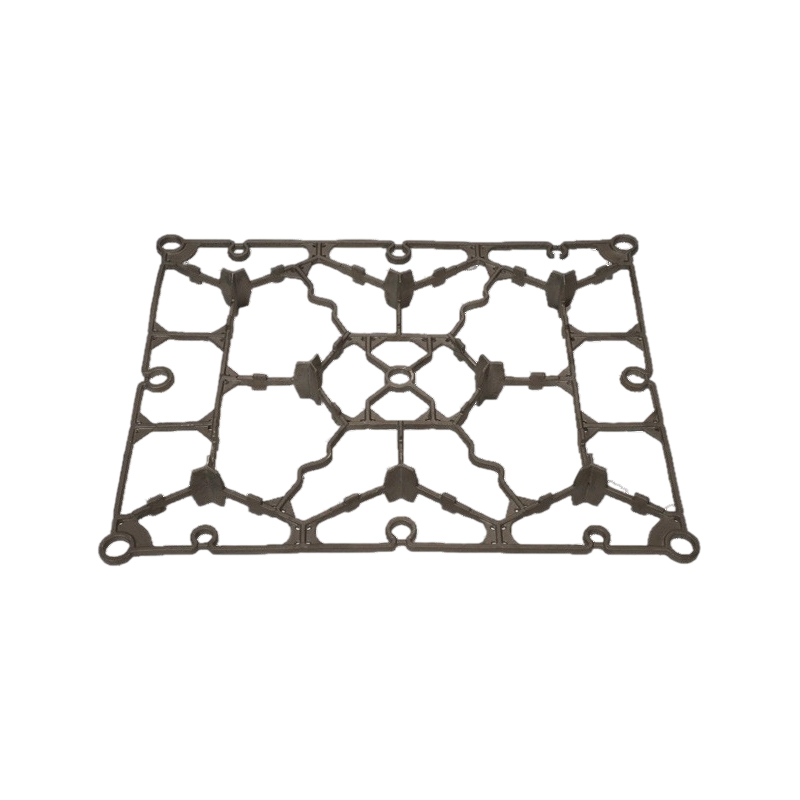

پایه و اساس ریخته گری موم از دست رفته بدون نقص در الگوهای موم بدون نقص مهندسی شده است. حتی نواقص جزئی در مدل های موم - مانند حباب هوا ، سطوح ناهموار یا عدم دقت بعدی - می تواند در مراحل بعدی پخش شود. نرم افزار پیشرفته مدل سازی سه بعدی اعتبار سنجی دقیق طراحی را امکان پذیر می کند ، در حالی که پارامترهای تزریق (درجه حرارت ، فشار و نرخ خنک کننده) باید محکم کنترل شوند تا از یکنواختی اطمینان حاصل شود. نگهداری منظم تجهیزات تزریق موم و بازرسی دقیق از الگوهای با استفاده از اسکنرهای نوری خودکار ، خطرات را بیشتر می کند.

2. تکنیک های قوی ساخت پوسته

پوسته سرامیکی ، که الگوی موم را محصور می کند ، باید در حین آبشویی و ریختن فلز در برابر استرس حرارتی مقاومت کند. نقص مانند ترک ها یا اجزاء اغلب ناشی از لایه های پوسته متناقض یا خشک شدن نادرست است. یک فرآیند پوشش مبهم - غوطه وری دوغاب سرامیکی با کاربردهای گچ کاری و چرخه های خشک کن کنترل شده - یکپارچگی ساختاری را حسادت می کند. مواد پوسته مدرن ، مانند اتصال دهنده های سیلیس کلوئیدی و نسوزهای مبتنی بر زیرکون ، ثبات حرارتی را تقویت می کنند. علاوه بر این ، رطوبت و محیط های کنترل شده با دما ، پخت زودرس یا پیچ و تاب را به حداقل می رسانند.

3.

Dewaxing یک مرحله مهم است که در آن برداشتن سریع موم می تواند باعث شکستگی پوسته شود. آب گیری اتوکلاو بخار ، جفت شده با سطح شیب دار دما ، شوک حرارتی را کاهش می دهد. پس از تخریب ، پختن پوسته سرامیکی در دماهای دقیق ، رطوبت باقیمانده را از بین می برد و قالب را تقویت می کند. سیستم های نظارت بر زمان واقعی به حفظ شرایط بهینه کوره کمک می کنند و از فرسودگی ناقص یا تغییر شکل پوسته جلوگیری می کنند.

4. آماده سازی ذوب و ریختن دقت

ناخالصی های موجود در فلز مذاب ، مانند اکسیدها یا درگیری گاز ، منجر به تخلخل یا اجزاء می شود. ذوب القاء خلاء (VIM) یا آلیاژهای محافظ محافظ آرگون به طور مؤثر ، در حالی که طیف سنجی دقت ترکیب شیمیایی را تضمین می کند. در حین ریختن ، شیب کنترل شده یا روشهای گریز از مرکز ، تلاطم را به حداقل می رساند و باعث کاهش ورود هوا می شود. پیش گرم کردن قالب به دمای مشخص شده از استحکام زودرس و سوء استفاده جلوگیری می کند.

5. حلقه های بازرسی پس از بازی و بازخورد

حتی با کنترل های دقیق ، اعتبار سنجی پس از تولید بسیار مهم است. روشهای آزمایش غیر مخرب (NDT) مانند رادیوگرافی اشعه ایکس و بازرسی نفوذ رنگ ، نقص های زیرسطحی را مشخص می کنند. بررسی های بعدی از طریق دستگاه های اندازه گیری مختصات (CMM) مطابقت با مشخصات را تأیید می کند. از نظر مهم ، ادغام داده های نقص در یک چارچوب بهبود مستمر - با استفاده از تجزیه و تحلیل علت اصلی و اقدامات اصلاحی - حلقه را می بندد ، فرآیندهای پالایش را به طور تکراری انجام می دهد.

نقص در ریخته گری موم از دست رفته اجتناب ناپذیر نیست بلکه از طریق پروتکل های سیستماتیک قابل کنترل است. با اولویت بندی دقت در هر مرحله-از تزریق موم تا بازرسی نهایی-مأمورین می توانند به اجزای نزدیک به شکل با حداقل کار خود دست پیدا کنند .