در صنعت تولید ، تولید دسته کوچک اغلب با چالش هزینه های بالای واحد روبرو است. روشهای پردازش سنتی (مانند پردازش CNC یا ریخته گری شن و ماسه) ممکن است به دلیل زباله های مادی ، ساعات طولانی کار یا تخصیص هزینه بیش از حد قالب ، بهره وری اقتصادی را در هندسه های پیچیده و دسته های کوچک از دست بدهد. در این رابطه ، ریخته گری موم از دست رفته دقیق در حال تبدیل شدن به انتخاب مطلوب برای شرکت های بیشتر و بیشتر است. آیا این فرآیند هزاران ساله پس از به روزرسانی با فناوری مدرن ، واقعاً هزینه تولید دسته کوچک را کاهش می دهد؟

مزیت فنی: تعادل اقتصادی بین دقت و پیچیدگی

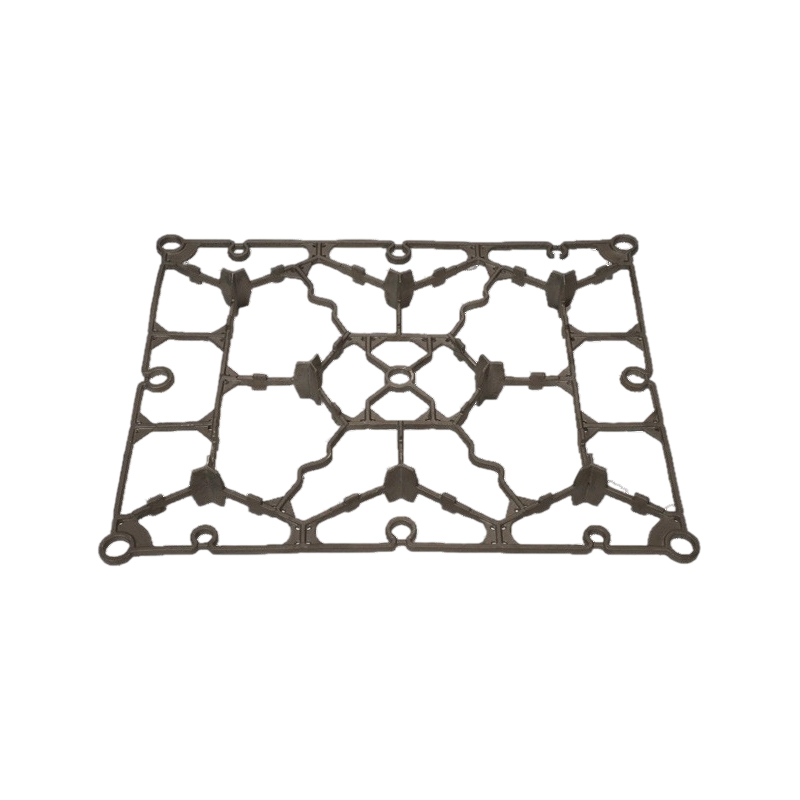

رقابت اصلی ریخته گری سرمایه گذاری در توانایی "یک بار قالب بندی" آن نهفته است. از طریق چاپ سه بعدی قالب های موم یا فناوری اصلی محلول ، تولید کنندگان می توانند بدون ایجاد قالب های گران قیمت فولادی ، به حفره های پیچیده ، سازه های دیواره نازک و سایر طرح ها دست یابند ، و به طور قابل توجهی هزینه های ماشینکاری بعدی را کاهش می دهند. با در نظر گرفتن میدان هوافضا به عنوان نمونه ، پس از اتخاذ یک تامین کننده تیغه توربین این فرآیند ، هزینه واحد تولید آزمایش دسته ای کوچک 37 ٪ کاهش یافته است ، عمدتا به دلیل:

استفاده از مواد بهبود یافته: ویژگی های شکل گیری نزدیک به شبکه زباله های فلزی را در 5 ٪ کنترل می کند ، که بسیار بهتر از میزان از دست دادن 30-50 ٪ پردازش برش است.

تولید انعطاف پذیر: قالب های موم را می توان از طریق فناوری نمونه سازی سریع ، که برای مرحله تحقیق و توسعه با تغییرات مکرر طراحی مناسب است ، تکرار کرد.

بهینه سازی کیفیت سطح: RA 1.6-3.2μm سطح ریخته گری زمان جلا دادن را کاهش می دهد ، به خصوص برای مواد فرآیند دشوار مانند فولاد ضد زنگ و آلیاژ تیتانیوم مناسب است.

تجزیه و تحلیل مدل هزینه: چه زمانی اقتصادی است؟

مطالعه انجمن ریخته گری آمریکایی (AFS) 2023 خاطرنشان کرد: نقطه تورم هزینه ریخته گری سرمایه گذاری معمولاً در محدوده دسته ای کوچک و متوسط 50-500 قطعه رخ می دهد. در مقایسه با پردازش سنتی:

کمتر از 500 قطعه: هزینه واحد ریخته گری سرمایه گذاری 18-42 ٪ پایین تر از پردازش CNC است.

کمتر از 50 قطعه: مزیت بدون قالب ، هزینه آن 60 ٪ پایین تر از ریخته گری مرده است.

سناریوی ویژه آلیاژ: مزیت هزینه قطعات آلیاژ با درجه بالا مبتنی بر نیکل را می توان بیشتر به 55 ٪ گسترش داد.

موارد تمرین صنعت

Orthodynamics ، یک شرکت تجهیزات پزشکی ، این منطق را در تولید ایمپلنت های ارتوپدی سفارشی تأیید کرده است. با جابجایی از فرآیندهای برش سنتی به ریخته گری سرمایه گذاری ، هزینه کل دسته 200 قطعه قطعات آلیاژ کبالت کرومیوم 28 ٪ کاهش یافته است و چرخه تحویل تا دو هفته کوتاه شده است. فاکتورهای اصلی عبارتند از:

ادغام طراحی بهینه سازی توپولوژیکی برای کاهش وزن مؤلفه 15 ٪ بدون تأثیر بر عملکرد.

با استفاده از همان خوشه مدل موم برای به دست آوردن انواع مختلف قطعات برای به حداکثر رساندن ظرفیت تولید یک کوره واحد.

چالش ها و استراتژی های مقابله

این فرآیند یک راه حل جهانی نیست و نقاط حساس به هزینه آن عبارتند از:

هزینه توسعه مدل موم: طراحی سیستم دروازه بان می تواند از طریق شبیه سازی دیجیتال (مانند Magmasoft) بهینه شود تا تعداد آزمایش و خطا کاهش یابد.

زمان پس از پردازش: استفاده از روبات های برش خودکار برای پردازش ریختن و ریزشرها 300 ٪ کارآمدتر از کار دستی است. $ $ $

![]() جاده Shunda Road ، پارک علوم و فناوری شهر Lincheng ، شهر Xinghua ، استان جیانگسو

جاده Shunda Road ، پارک علوم و فناوری شهر Lincheng ، شهر Xinghua ، استان جیانگسو

منوی وب

جستجوی محصول

زبان

خروج از فهرست $ $ $

خبر

خانه / خبر / اخبار صنایع / آیا Precision Lost Wax می تواند هزینه های تولید را برای دسته های کوچک کاهش دهد؟

اخبار صنایع

Apr 11, 2025 پست توسط مدیر

آیا Precision Lost Wax می تواند هزینه های تولید را برای دسته های کوچک کاهش دهد؟

بازخورد پیام

اخبار و رویداد

دسته بندی محصولات

با ما تماس بگیرید

اطلاعات تماس

-

تلفن: +86-0523-83458888

-

تلفن: +86-13605269351

-

نمابر: +86-0523-83458508

-

ایمیل: [email protected]

-

اضافه کردن: جاده Shunda Road ، پارک علوم و فناوری شهر Lincheng ، شهر Xinghua ، استان جیانگسو

با هم تماس گرفتن

با استفاده از این فرم می توانید با من تماس بگیرید.

Copyright © شرکت ساخت ماشین آلات Xinghua Jinniu ، آموزشی ویبولیتین All Rights Reserved.

تولید کنندگان مؤلفه های ریخته گری با کارایی بالا چین

بازگشت به $ $ $ $