ریخته گری فوم گمشده (LFC) یک فرآیند ریخته گری دقیق است که در آن یک الگوی کف در ماسه بدون پیوست تعبیه شده است و فلز مذاب جایگزین الگوی می شود. انتخاب مواد برای موفقیت بسیار مهم است. این راهنما دسته های کلیدی مواد درگیر را تشریح می کند.

1. مواد الگوی (کف):

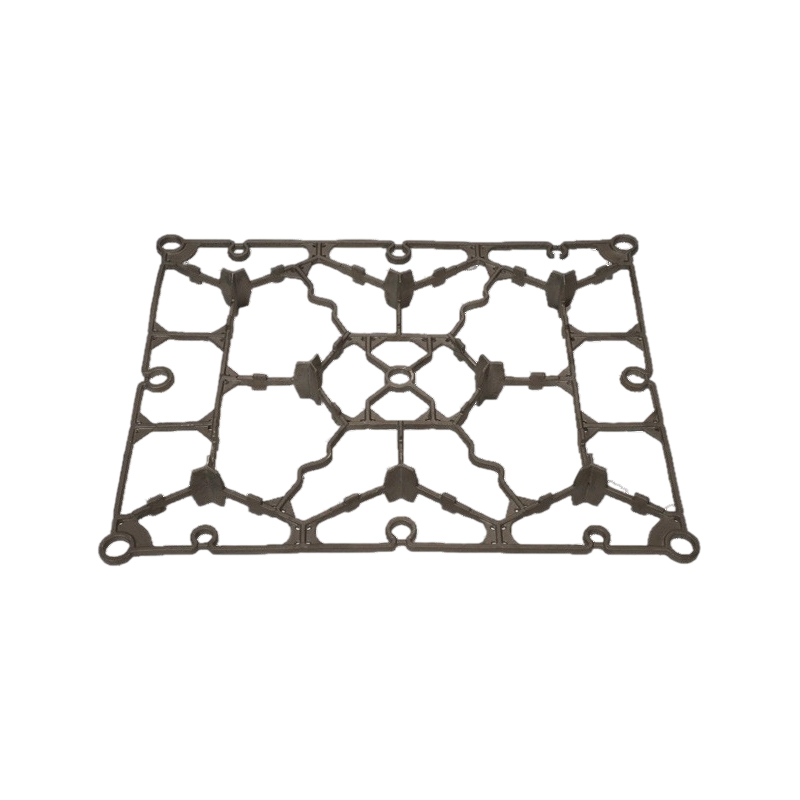

الگوی قابل قبول هندسه قسمت نهایی را تعریف می کند. گزینه های اصلی عبارتند از:

پلی استایرن گسترش یافته (EPS): پرکاربردترین کف. این امر ثبات ابعادی خوبی را در حین قالب گیری ، به راحتی در تراکم های مختلف در دسترس قرار می دهد و به طور تمیز تبخیر می شود. EPS چگالی پایین تر (به عنوان مثال ، 16-20 کیلوگرم در متر مربع) برای قطعات کوچکتر و کمتر پیچیده متداول است. چگالی بالاتر (به عنوان مثال ، 24-30 کیلوگرم در متر مربع) سطح و استحکام سطح بهتری را برای الگوهای بزرگتر یا پیچیده تر فراهم می کند.

پلی متیل متکریلات (EPMMA) گسترش یافته: در هنگام کاهش نقص کربن استفاده می شود ، به خصوص در ریخته گری های آهنی بسیار مهم است. EPMMA تمیزتر از EP ها تجزیه می شود و باقیمانده کربن کمتری باقی می ماند. با این حال ، به طور کلی گرانتر است و می تواند برای پردازش چالش برانگیز تر باشد.

کوپلیمرها (به عنوان مثال ، STMMA - استایرن متیل متاکریلات): ترکیبی از EPS و EPMMA ، با هدف تعادل هزینه ، سهولت استفاده و باقیمانده کربن. STMMA به طور فزاینده ای برای ریخته گری های فولادی محبوب است که EPS ممکن است باعث مشکلات شود اما EPMMA خالص هزینه ای است.

فوم های تخصصی: برای برنامه های خاص که نیاز به دمای تجزیه بالاتر یا خصوصیات منحصر به فرد دارند.

2. مواد پوشش:

یک پوشش نسوز که به الگوی کف اعمال می شود ضروری است. این چندین توابع را ارائه می دهد:

پایه نسوز: سدی بین فلز و ماسه مذاب ، جلوگیری از فرسایش و نفوذ فلزات را فراهم می کند. پایه های مشترک شامل موارد زیر است:

آرد/ماسه زیرکون: کاهش عالی و پایداری حرارتی ، برای آلیاژهای فولادی و درجه حرارت بالا ترجیح داده می شود.

آرد سیلیس: مقرون به صرفه ، که به طور گسترده برای آهن و آلومینیوم استفاده می شود ، اما از کاهش کمتری نسبت به زیرکون برخوردار است.

سیلیکات های آلومینا (به عنوان مثال ، مولیت ، کائولین خاک رس): عملکرد خوبی را برای فلزات مختلف ارائه دهید.

گرافیت: اغلب در ترکیب با سایر نسوزها ، به ویژه برای ریخته گری آهن ، برای بهبود سطح سطح و کاهش نقص کربن درخشان استفاده می شود.

Binder: ذرات نسوز را در کنار هم نگه می دارد و پوشش را به کف می چسبد. اتصال دهنده های متداول شامل سیلیس کلوئیدی مبتنی بر آب ، لاتکس و اتصال دهنده های معدنی است. انتخاب بر قدرت پوشش ، نفوذپذیری و خصوصیات فرسودگی تأثیر می گذارد.

مواد افزودنی: خواصی مانند:

نفوذپذیری: برای اجازه دادن به گازهای تجزیه الگوی برای فرار از طریق پوشش به درون ماسه ، بسیار مهم است. مواد افزودنی مانند پرلیت یا الیاف خاص می توانند نفوذپذیری را افزایش دهند.

خیس شدن/جریان: سورفاکتانت ها حتی کاربرد پوشش را در سطح فوم آبگریز تضمین می کنند.

رئولوژی: ضخیم کننده ها ویسکوزیته را برای فرو بردن یا پاشش کنترل می کنند.

میزان خشک کردن: بر زمان چرخه تولید تأثیر می گذارد.

3. کل قالب (ماسه):

ماسه خشک و بدون پیوند الگوی روکش شده را احاطه کرده و پشتیبانی قالب را فراهم می کند.

ماسه سیلیس: رایج ترین و اقتصادی ترین انتخاب برای بسیاری از برنامه ها.

ماسه الیوین: در جایی که ظرفیت گرمای بالاتر یا گسترش حرارتی پایین تر از سیلیس مفید است یا برای کاهش قرار گرفتن در معرض گرد و غبار سیلیس استفاده می شود.

شن و ماسه کرومیت: برای هدایت حرارتی بالا و خواص خنک کننده آن در بخش های خاص استفاده می شود.

ماسه زیرکون: ثبات حرارتی عالی و گسترش حرارتی کم را ارائه می دهد اما به طور قابل توجهی گران تر است. مورد استفاده برای برنامه های مهم یا بخش های نازک.

خاصیت شن و ماسه کلیدی: خشکی بسیار مهم است. هر رطوبت می تواند منجر به نقص گاز شود. ماسه به طور معمول خنک و خشک می شود پس از بازپس گیری.

4. فلزات ریخته گری:

ریخته گری فوم از دست رفته همه کاره است ، برای طیف گسترده ای از آلیاژهای آهنی و غیر آهنی مناسب است:

آهک:

آهن خاکستری: بسیار رایج با استفاده از LFC ، از توانایی این فرآیند در تولید اشکال پیچیده با دقت ابعادی خوب بهره می برد.

آهن انعطاف پذیر: همچنین به طور گسترده مورد استفاده قرار می گیرد. کنترل دقیق نفوذپذیری پوشش و پارامترهای ریختن برای جلوگیری از نقص مربوط به گازهای واکنش منیزیم بسیار مهم است.

فولادهای کربن و فولادهای آلیاژ کم: به طور فزاینده ای برای اجزای پیچیده محبوب است. برای به حداقل رساندن وانت کربن ، به پوشش های با نفوذ بالا و اغلب الگوهای EPMMA/STMMA نیاز دارد.

فولادهای ضد زنگ: برای اجزای مقاوم در برابر خوردگی استفاده می شود. نیاز به کنترل دقیق بر تجزیه الگوی و تهویه گاز دارد.

غیر قیام:

آلیاژهای آلومینیوم: بسیار مناسب برای LFC ، اجازه می دهد قطعات پیچیده و دیواره نازک با سطح عالی عالی. EPS تقریباً منحصراً استفاده می شود.

آلیاژهای مس (برنز ، برنج): با موفقیت با استفاده از این فرآیند ، که اغلب به فرمولاسیون پوشش خاص نیاز دارند.

آلیاژهای منیزیم: مورد استفاده قرار می گیرد و به دلیل واکنش منیزیم نیاز به ملاحظات دقیق ایمنی در هنگام ریختن دارد.

ملاحظات انتخاب مواد:

بازیگران فلزی: نوع فوم (EPS در مقابل EPMMA/STMMA را برای نیازهای کم کربن) ، کاهش پوشش (زیرکون برای فولاد) و نوع ماسه.

اندازه و پیچیدگی قسمت: بر چگالی فوم (بالاتر برای الگوهای پیچیده/بزرگ) و الزامات نفوذپذیری پوشش.

الزامات پایان سطح: کف چگالی بالاتر و روکش های نسوز ظریف تر به طور کلی سطح بهتری دارند.

تحمل های بعدی: خصوصیات کف و سازگاری کاربرد پوشش عوامل مهمی هستند.

هزینه: متعادل کردن نیازهای عملکرد (به عنوان مثال ، EPMMA ، زیرکون) در برابر هزینه های مواد ضروری است.

جدول خلاصه: دسته بندی مواد کلیدی

جدول خلاصه: دسته بندی مواد کلیدی

| دسته | گزینه های اصلی | عملکرد اصلی/ملاحظات |

|---|---|---|

| الگوی (کف) | پلی استایرن گسترش یافته (EPS) | متداول ترین ، مقرون به صرفه ، ثبات خوب. با چگالی متفاوت است. |

| پلی متیل متکریلات گسترش یافته (EPMMA) | تجزیه پاک کننده ، باقیمانده کربن کمتر. هزینه بالاتر | |

| کوپلیمرها (به عنوان مثال ، STMMA) | تعادل هزینه/پردازش EPS و تجزیه EPMMA. | |

| روکش | پایه نسوز (زیرکون ، سیلیس ، آلومینیوسیلیکات) | سد در برابر فلز/ماسه ، پایداری حرارتی. |

| اتصال دهنده ها (سیلیس کلوئیدی ، لاتکس ، معدنی) | روکش را با هم نگه می دارد ، به کف می چسبد. | |

| مواد افزودنی (کمک های نفوذپذیری ، سورفاکتانت ها و غیره) | فرار گاز ، جریان ، خشک کردن ، قدرت را اصلاح کنید. | |

| ماسه قالب | ماسه سیلیس | رایج ترین ، اقتصادی. باید خشک و بدون پیوند باشد. |

| ماسه الیوین | ظرفیت گرمای بالاتر ، گسترش کمتر از سیلیس. | |

| ماسه کرومیت | هدایت حرارتی بالا ، اثر خنک کننده. | |

| ماسه زیرکون | ثبات حرارتی عالی ، گسترش کم. هزینه بالا | |

| فلز ریخته گری | آهن: آهن خاکستری ، آهن انعطاف پذیر ، فولادها ، ضد زنگ | فولاد/SS اغلب به روکش های EPMMA/STMMA و با فشار بالا نیاز دارند. |

| غیر آهنی: آلومینیوم ، آلیاژهای مس ، منیزیم | آلومینیوم بسیار رایج ، به طور معمول از EPS استفاده می کند. |

ریخته گری فوم موفق به درک تعامل بین این سیستم های مادی متکی است. انتخاب باید براساس آلیاژ خاص ، الزامات بخشی و پارامترهای فرآیند برای دستیابی به بازیگران با کیفیت بالا باشد. $ $