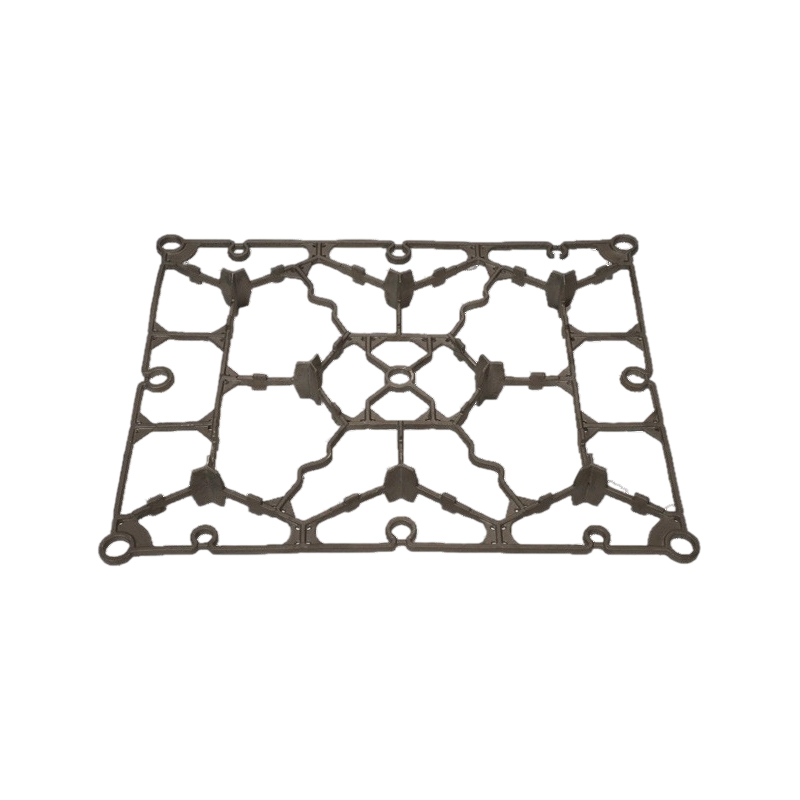

فولاد ضد زنگ به ماده ای برای تولید تبدیل شده است سینی پایه بازیگران فولاد ضد زنگ به دلیل ترکیب شیمیایی منحصر به فرد و خصوصیات فیزیکی. فولاد ضد زنگ اغلب حاوی عناصر آلیاژ مانند کروم (CR) ، نیکل (نیکل) و مولیبدن (MO) است که باعث می شود فولاد ضد زنگ مقاومت در برابر خوردگی ، مقاومت اکسیداسیون ، استحکام بالا و دوام داشته باشد. در طی فرآیند عملیات حرارتی ، این عناصر آلیاژ به تثبیت ساختار سازمانی مواد و بهبود عملکرد کلی شاسی کمک می کنند.

Silica Sol Lost Precision Casting یک فناوری ریخته گری پیشرفته است که از Silica Sol به عنوان یک ماده پوسته برای تولید ریخته گری با دقت بالا از طریق روش موم گمشده استفاده می کند. این می تواند ریخته گری با دقت و دقت شکل بسیار بالا تولید کند و اطمینان حاصل کند که شاسی در طی فرآیند عملیات حرارتی شکل و اندازه پایدار را حفظ می کند. سطح بالای ریخته گری باعث کاهش بار کاری پردازش بعدی می شود و همچنین به بهبود صافی و زبری سطح تماس کمک می کند. در طی فرآیند ریخته گری ، فلز مذاب حفره را تحت فشار پر می کند و باعث می شود ریخته گری متراکم شود و وقوع نقص را کاهش دهد. در طی فرآیند ریخته گری ، با کنترل دقیق پارامترهای ریخته گری و استفاده از تجهیزات و فرآیندهای ریخته گری پیشرفته ، می توان اطمینان حاصل کرد که دقت بعدی و دقت شکل شاسی از الزامات طراحی برخوردار است.

عملیات حرارتی سینی های پایه ریخته گری از جنس استنلس استیل عمدتاً شامل آنیل شدن ، خاموش کردن و درجه حرارت است. انتخاب این مراحل و کنترل پارامترها تأثیر مهمی در عملکرد نهایی شاسی دارد. هدف از پخت ، نرم کردن ساختار ، بهبود انعطاف پذیری و چقرمگی و از بین بردن استرس داخلی تولید شده در طی فرآیند ریخته گری است. پارامترهایی مانند دمای آنیل ، نگه داشتن زمان و میزان خنک کننده باید با توجه به مواد و ضخامت شاسی انتخاب معقول انتخاب شود. خاموش کردن شاسی را به بالای دمای تغییر فاز گرم می کند و سپس آن را به سرعت خنک می کند تا قدرت و سختی لازم را بدست آورد. در طی فرآیند فرونشست ، پارامترهایی مانند میزان گرمایش ، زمان نگه داشتن و محیط خنک کننده برای اطمینان از تحول یکنواخت ساختار داخلی شاسی ، باید به شدت کنترل شوند. مزاج بلافاصله پس از خاموش شدن برای تثبیت ساختار و بهبود عملکرد کلی انجام می شود. پارامترهایی مانند دمای درجه حرارت ، نگه داشتن زمان و روش خنک کننده نیز باید مطابق با مواد و نیازهای عملکرد شاسی به طور منطقی انتخاب شوند.

پس از عملیات حرارتی ، شاسی برای عملکرد ، از جمله آزمایش سختی ، آزمایش کششی ، آزمایش ضربه و غیره ، باید ارزیابی شود تا اطمینان حاصل شود که خصوصیات مکانیکی و مقاومت در برابر خوردگی شاسی از الزامات طراحی برخوردار است. در عین حال ، پایداری ابعادی و ناحیه تماس شاسی نیز باید آزمایش شود تا اطمینان حاصل شود که از نیازهای استفاده استفاده می کند.

هنگام طراحی شاسی ، طراحی ساختاری معقول و انتخاب اندازه می تواند اطمینان حاصل کند که صافی و زبری سطح تماس با الزامات مطابقت دارد. به عنوان مثال ، می توان یک طراحی منطقه تماس بزرگتر را برای کاهش فشار در واحد منطقه اتخاذ کرد. در عین حال ، می توان طراحی فیله مناسب را برای کاهش غلظت استرس و سایش اتخاذ کرد.

قبل و بعد از عملیات حرارتی ، سطح تماس شاسی می تواند در معرض درمان های سطحی مانند سنگ زنی و پولیش قرار گیرد تا باعث بهبود بیشتر صافی و پاکیزگی شود. سنگ زنی می تواند نقص سطح و مقیاس اکسید تولید شده در طی فرآیند ریخته گری را از بین ببرد. پولیش می تواند سطح و براق را بیشتر بهبود بخشد. علاوه بر این ، برای از بین بردن ناخالصی هایی مانند روغن و گرد و غبار روی سطح ، شاسی ها باید تمیز شوند تا از تمیز بودن و پایداری سطح تماس اطمینان حاصل شود. $ $ $

![]() جاده Shunda Road ، پارک علوم و فناوری شهر Lincheng ، شهر Xinghua ، استان جیانگسو

جاده Shunda Road ، پارک علوم و فناوری شهر Lincheng ، شهر Xinghua ، استان جیانگسو

منوی وب

جستجوی محصول

زبان

خروج از فهرست $ $ $

خبر

خانه / خبر / اخبار صنایع / چگونه می توان یک سینی پایه ریخته گری از جنس استنلس استیل را ضمن اطمینان از منطقه تماس ، فرآیند عملیات حرارتی را تکمیل کرد؟

اخبار صنایع

Mar 07, 2025 پست توسط مدیر

چگونه می توان یک سینی پایه ریخته گری از جنس استنلس استیل را ضمن اطمینان از منطقه تماس ، فرآیند عملیات حرارتی را تکمیل کرد؟

بازخورد پیام

اخبار و رویداد

دسته بندی محصولات

با ما تماس بگیرید

اطلاعات تماس

-

تلفن: +86-0523-83458888

-

تلفن: +86-13605269351

-

نمابر: +86-0523-83458508

-

ایمیل: [email protected]

-

اضافه کردن: جاده Shunda Road ، پارک علوم و فناوری شهر Lincheng ، شهر Xinghua ، استان جیانگسو

با هم تماس گرفتن

با استفاده از این فرم می توانید با من تماس بگیرید.

Copyright © شرکت ساخت ماشین آلات Xinghua Jinniu ، آموزشی ویبولیتین All Rights Reserved.

تولید کنندگان مؤلفه های ریخته گری با کارایی بالا چین

بازگشت به $ $ $ $