-

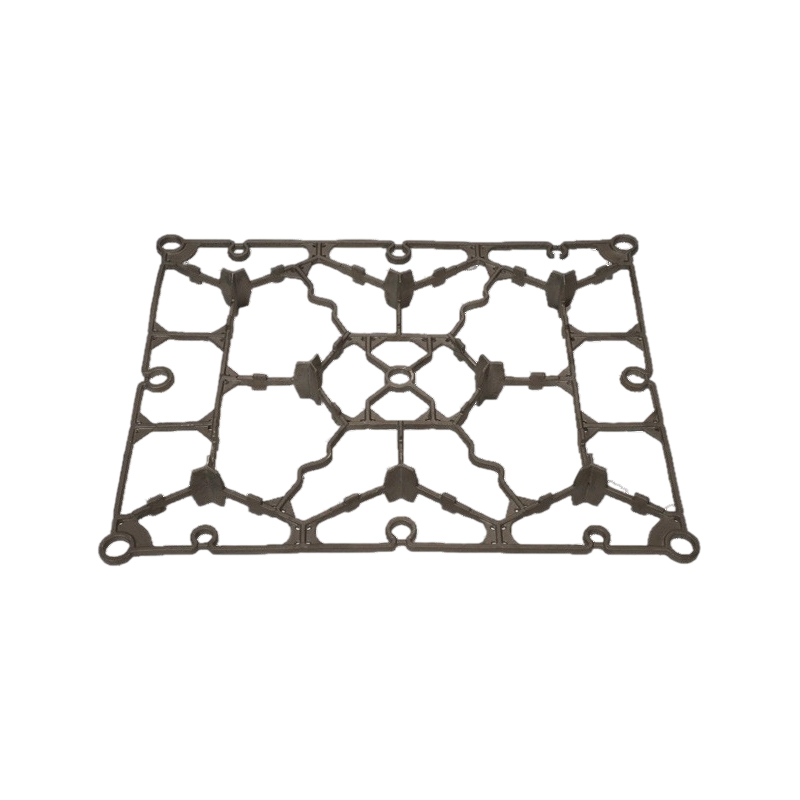

الف سینی عملیات حرارتی یک وسیله جانبی حیاتی است که در فرآیندهای صنعتی با دمای بالا استفاده می شود که در آن اجزای فلزی برای دستیابی به خواص مکان...

بیشتر بخوانید -

سینی های عملیات حرارتی نقش مهمی در افزایش کارایی و اثربخشی فرآیندهای عملیات حرارتی دارند. چه در تولید، فلزکاری، یا پردازش مواد، این سینی ها مزای...

بیشتر بخوانید -

سینی های عملیات حرارتی اجزای ضروری در فرآیندهای صنعتی و تولیدی هستند که برای مقاومت در برابر دماهای بالا، استرس مکانیکی و قرار گرفتن در معرض موا...

بیشتر بخوانید -

سینی عملیات حرارتی جزء ضروری در فرآیندهای مختلف عملیات حرارتی صنعتی است. این سینیها که عمدتاً در کورهها، اجاقها و سایر تجهیزات حرارتی استفاده...

بیشتر بخوانید

Why is custom stainless steel casting more resistant to extreme temperatures and corrosion than generic manufacturing outputs?

In extreme environments such as high-temperature furnaces, deep-sea oil platforms or chemical processing plants, material failure can lead to catastrophic consequences. Commonly manufactured stainless steel parts often expose cracks, oxidation or corrosion problems under harsh conditions, while Custom Stainless Steel Casting can stand out with its excellent temperature resistance and corrosion resistance. The scientific logic and engineering wisdom behind this difference are the core basis for the industry to choose customized solutions.

1. Material Gene: Precise Control of Alloy Elements

General manufacturing usually uses standardized stainless steel grades (such as 304 or 316), while custom casting allows engineers to "rewrite material genes" according to application scenarios. For example:

The chromium (Cr) content is increased to more than 20%, forming a dense chromium oxide (Cr₂O₃) passivation film that can resist oxidation even at a high temperature of 800°C;

Adding molybdenum (Mo) and nickel (Ni) can block the penetration of chloride ions and reduce the pitting rate of the material in the marine environment by more than 60% (ASTM G48 test data);

Duplex stainless steel (such as 2205) achieves an ideal ratio of ferrite and austenite through customized casting, combining strength and corrosion resistance.

Case: The reactor of a chemical company originally used general 316L stainless steel, which showed intergranular corrosion in only 6 months in a sulfuric acid medium. The customized cast 317LMN stainless steel (with increased Mo and N content) was used, and the service life was extended to more than 5 years.

2. Process advantages: eliminate defects and strengthen structural integrity

General manufacturing (such as rolling or welding) is prone to introduce microscopic defects, while customized casting achieves "zero compromise" through investment casting or vacuum melting process:

Improved density: The fluidity of molten metal during casting is controllable, reducing pores and shrinkage, and the material density is close to the theoretical value (>99.5%);

Grain refinement: Through directional solidification technology, the grain size is reduced from 50μm in general manufacturing to less than 10μm, and the high-temperature creep strength is increased by 3 times;

Stress relief: Customized heat treatment processes (such as solution annealing) can eliminate residual stress and avoid stress corrosion cracking (SCC).

Data support: Comparative tests show that the oxidation rate of customized cast 310S stainless steel at 1000°C (0.12 mm/year) is only 1/3 of that of general products (ASTM E292 standard).

3. Post-processing technology: building a multi-protection system

The "plasticity" of custom casting extends to the post-processing stage, putting on "invisible armor" for the parts:

Surface passivation treatment: nitric acid passivation increases the thickness of the chromium oxide layer to 3-5nm, significantly improving corrosion resistance;

Hot-dip aluminizing: forming a Fe-Al alloy layer on the casting surface, which can increase the high-temperature oxidation resistance to 1200°C;

Functional coating: for specific corrosive media (such as H₂S), ceramic coating or polymer coating can be integrated.

Industry application: In the field of geothermal power generation, custom-cast super duplex stainless steel (25Cr-7Ni-4Mo) is combined with plasma sprayed Al₂O₃ coating to successfully resist high-temperature steam corrosion containing Cl⁻ and CO₂.

4. Economic paradox: why is expensive but more cost-effective?

Although the initial cost of custom casting is 15%-30% higher than that of general manufacturing, its cost advantage over the entire life cycle is significant:

Maintenance cycle is extended by 3-5 times, and downtime loss is reduced by 70%;

In corrosive environments, replacement frequency is reduced from once a year to once every 5 years;

Energy efficiency is improved (such as reducing the decrease in heat transfer efficiency caused by corrosion).

Evidence: A Norwegian offshore platform upgraded its pump and valve system through custom casting, saving more than 12 million US dollars in maintenance costs in 10 years.

When general manufacturing compromises between cost and efficiency, custom stainless steel casting redefines the reliability standard in extreme environments through material innovation, process innovation and systematic protection. For industrial scenarios that pursue zero failure, this is not only a technical choice, but also a strategic investment in risk control.